Conseils pour réduire la résonance des moteurs pas à pas

Les vibrations du moteur peuvent affecter ses performances et sa durée de vie. Chaque moteur pas à pas ayant un point de résonance, il est important de comprendre les solutions possibles pour éliminer les vibrations du moteur dès le départ.

Les moteurs pas à pas sont conçus de manière à permettre au rotor de se déplacer vers une position peu visible. L'inertie du rotor fait que le moteur se déplace légèrement au-dessus de la cible à chaque pas. Le moteur oscille donc avant d'atteindre le point cible. Le mouvement continu du moteur génère des fréquences à partir de ces oscillations. Lorsque la fréquence correspond à la fréquence intrinsèque du moteur, cette oscillation résonne et crée du bruit. Si cette résonance dépasse le champ magnétique entre le stator et le rotor, le moteur perd sa synchronisation.

Méthodes d'amortissement électrique

Dans cette section, nous examinerons différentes méthodes qui peuvent être utilisées pour éviter la résonance dans les moteurs pas à pas. Il convient de noter que tous les paramètres physiques et électriques, ainsi que les paramètres de fonctionnement du moteur, peuvent être ajustés. Chacune des méthodes présentées ici doit être soigneusement examinée avant de prendre une décision finale. Il est également conseillé de s'adresser à un professionnel des moteurs pas à pas afin de trouver la solution la plus rapide pour votre application spécifique.

Étant donné que la résonance se produit à une vitesse de fonctionnement spécifique du moteur, éviter la commutation à cette fréquence de résonance est le moyen le plus simple d'éliminer le problème. Dans certaines applications, cette approche n'est pas possible, mais si elle l'est, le fait d'éviter les vitesses de résonance peut également avoir un impact positif sur les performances.

Une autre technique pour réduire les vibrations est le micropas, qui consiste à effectuer des pas plus fins. La bobine d'un moteur pas à pas est mise sous tension, ce qui entraîne un déplacement du moteur hors de sa position - ce qui est dû à des changements rapides de flux. Le micropas déplace le flux du stator plus doucement en réduisant l'énergie d'excitation de la bobine. Cette réduction d'énergie se traduit par une diminution des vibrations et du bruit, ce qui élimine la résonance. Le micropas est également la principale stratégie utilisée lorsque les ingénieurs souhaitent améliorer la résolution des moteurs pas à pas.

Pour les applications à faible vitesse, qu'il s'agisse d'équipements de distribution médicale ou de mouvements robotiques, il est possible d'obtenir un fonctionnement régulier en réduisant le courant d'entrée. En fournissant un courant plus faible au moteur, vous produirez moins de couple, ce qui réduira également la rigidité du couple (dτ/dθ). Par conséquent, moins d'énergie est produite, ce qui fait bouger le rotor. Lorsque vous utilisez cette technique, assurez-vous que vous disposez d'une marge de couple suffisante pour éviter d'autres problèmes de conception.

Lorsqu'un moteur fonctionne, la résonance induit un courant alternatif dans les enroulements du moteur. Ce courant induit interfère avec le courant continu qui circule dans les enroulements du moteur. En ajoutant simplement une inductance, les enroulements du moteur peuvent contrer la résonance ou réduire la fréquence de résonance.

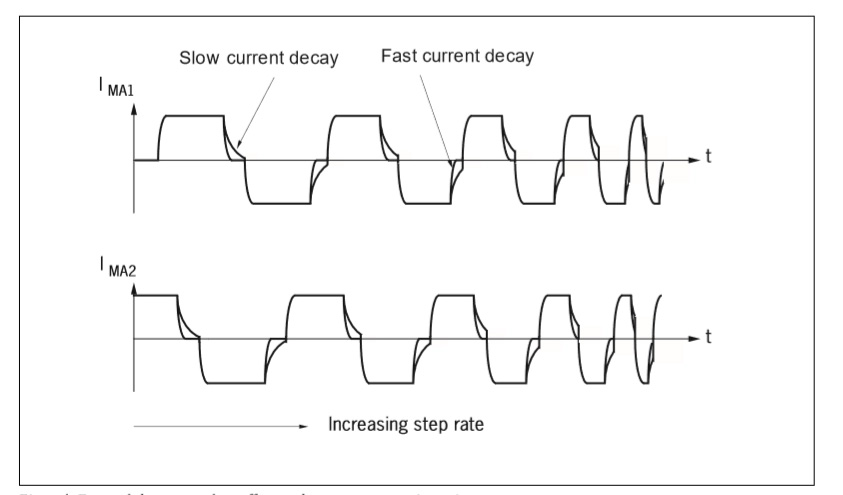

En règle générale, une atténuation rapide du courant permet de réduire les vibrations et la résonance. Lorsque le variateur change le sens du courant, celui-ci décroît instantanément, ce qui provoque un courant résiduel qui interfère avec le courant réglé dans l'autre sens. Un temps de décroissance lent du courant entraîne une augmentation de l'ondulation du couple, ce qui accroît les vibrations. Un temps de décroissance rapide du courant élimine l'interférence entre les deux signaux de courant envoyés par le pilote du moteur et réduit les vibrations pendant le fonctionnement du moteur (voir figure 1).

Augmentation du nombre de phases du moteur pas à pas

En général, l'augmentation du nombre de phases réduit également la résonance. Les moteurs avec plus de phases ont des angles de pas plus petits - similaires au micro-pas. Les moteurs avec plus de phases nécessitent moins d'énergie d'excitation pour faire tourner le rotor. Lorsque l'énergie d'excitation est réduite, la résonance est éliminée.

Ainsi, un moteur biphasé possède huit pôles, tandis qu'un moteur quinphasé en possède dix. Les moteurs à cinq phases sont conçus avec deux pôles par phase, de sorte que le rotor se déplace d'un dixième de pas de dent pour s'aligner sur la phase suivante. Par conséquent, un moteur à cinq phases a 500 pas par révolution à 0,72° par pas. Cette résolution rotationnelle plus élevée nécessite moins d'énergie d'excitation pour faire tourner le rotor ; par conséquent, le rotor a moins de dépassement. Si le micropas est mis en œuvre, le moteur à cinq phases fonctionnera avec une résolution plus fine et les vibrations seront considérablement réduites.

Méthodes mécaniques de réduction des vibrations

Lorsque l'on ajuste les composants mécaniques d'un moteur pour réduire les vibrations, l'installation d'un amortisseur sur l'arbre du moteur peut s'avérer très utile. L'ajout d'un amortisseur mécanique ajoute également une inertie supplémentaire à l'arbre, ce qui contribue à absorber les vibrations. L'effet d'amortissement est ainsi très stable. L'ajout de supports de bride peut également augmenter l'absorption des vibrations.

Une autre méthode mécanique utilisée pour amortir les vibrations consiste à ajuster l'inertie du rotor. En raison de l'effet d'amortissement de l'inertie de la charge, la plage de résonance peut changer. En ajustant l'inertie du rotor par l'utilisation de matériaux différents, en changeant les dimensions (par exemple, une longueur de rotor plus grande) ou en fournissant un profil d'empilement de rotor différent, vous pouvez déplacer le point de résonance pour réduire les vibrations.

En ajustant l'entrefer entre les dents du rotor et du stator, le concepteur peut augmenter ou diminuer la rigidité du couple. Comme indiqué ci-dessus, la quantité de couple que le moteur peut produire changera, ce qui entraînera un déplacement du point de résonance, évitant ainsi les vibrations.

Si le moteur porte une charge (similaire à un amortisseur mécanique), l'inertie du rotor sera beaucoup plus importante et les vibrations du moteur seront considérablement réduites.